GMZ65-30-70渣浆泵 液下渣浆泵

| 输送介质 | 污水泵、杂质泵 |

|---|---|

| 流量 | 50(m3/h) |

| 扬程 | 30(m) |

| 结构原理 | 喷射泵 |

| 级数 | 单级 |

| 电压 | 380(V) |

| 材质 | 铸铁 |

| 排出口径 | 65(mm) |

| 驱动方式 | 电动 |

| 吸入口径 | 65(mm) |

| 性能 | 不阻塞 |

| 用途 | 排污泵 |

| 泵轴位置 | 卧式 |

| 叶轮数目 | 1 |

| 叶轮结构 | 封闭式叶轮 |

| 叶轮吸入方式 | 单吸式 |

| 品牌 | 湘楚东方 |

| 型号 | GMZ65-30-70 |

高效耐磨渣浆泵是单级单吸、轴向吸入悬臂卧式离心泵,可广泛用于冶金、矿山、电力、煤矿、水利、化工、轻工、石油等部门输送含有大量固体物料的磨蚀性或腐蚀性浆体。

1、GMZ型泵,过流部件采用高强度耐磨材质,适用于输送强磨蚀、高浓度、大颗粒的渣浆,在泵的 大工作压力范围之内,可以多级串联使用。

2、GMZ型泵根据抽吸的介质不同,具有可互换的各种材质的过流部件,适用于输送磨蚀性或腐蚀性,大颗粒或细颗粒浆体。

型号意义

例GMZ65-20-40

GMZ---高效耐磨渣浆泵

65----出口直径(mm)

20----扬程值(m)

40----流量值(m3/h)

结构说明

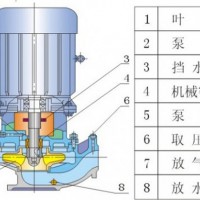

GMZ型系列泵,除泵头部分(包括前后泵壳、蜗壳、前后护板、叶轮等)结构不同外,其余部分结构相似,采用同一系列的传动部分,下面按泵头部分,轴封部分及传动部分,分别叙述其结构特点。

1、泵头部分:GMZ型系列泵为双泵壳结构,即前泵壳、后泵壳和带有可更换的过流部分(包括叶轮、蜗壳、前护板、后护板)。前后泵壳根据工作压力,采用灰铸铁或球墨铸铁制造,垂直中开,用螺栓连接,后泵壳有止口与托架用螺栓连接,泵的吐出口可按八个角度旋转安装,叶轮前后盖板带有背叶片以减少泄漏,提高泵的寿命及效率。各型泵进口均为水平方向,从传动方向看泵为顺时旋转。

2、轴封部分:轴封有三种形式,副叶轮轴封及填料轴封,机械密封。

(1)副叶轮轴封:在泵进口正压力值不大于泵出口压力值的10%时的单级泵或多级串联第三级泵,可以采用副叶轮轴封,副叶轮轴封具有不稀释矿浆,密封效果好等优点。

(2)填料轴封:填料轴封结构简单,维修方便,需使用轴封水,对于不适于用副叶轮轴封的工况及泵吸上使用工况可采用填料轴封。

(3)机械密封:对于不适于以上两种轴封的工况下,采用机械密封,减少轴封部分的维修次数。

3、传动部分:本系列泵均采用同一系列的传动,包括托架和轴承组件,泵轴直径大,刚性好,悬臂短,在恶劣的工况下不会弯曲和振动。轴承选用单列圆锥滚子轴承和角接触球轴承组合使用,能够承受泵的 大轴向及径向载荷,轴承采用锂基润滑脂润滑,这种润滑的优点在于:油膜强度高;油脂粘附性好,不易流失,使用时间较长;密封简单,轴承体两端装有密封端盖,能有效防止矿浆等污物进入轴承。

装配注意事项

1、轴承组件装配:将两个角接触球轴承背对背装在轴承盒内,并装在靠紧泵联轴器轴端的轴肩,在轴另一端依次装入挡油盘、圆柱滚子轴承,两端用圆螺母紧固好轴承,将轴传入轴承体内,分别上好轴承盒与轴承压盖,套上防尘盘,挡水圈、圆螺母、轴套、并安装托架上。

2、填料轴封组件的装配:填料轴封组件包括填料箱,轴套、填料环、填料及填料压盖等零件组成。填料选用耐磨、耐蚀的碳素纤维填料。

3、泵头部分组装:将后泵壳紧固的托架上,并在后泵壳内装入填料箱,在轴上装好键、“O”型圈、装副叶轮(或叶轮挡圈),将后护板装后泵壳上案后将叶轮紧固在轴上,以此在后护板套上“O”圈套、涡壳,在前护板套上“O”圈套,并装在涡壳上, 将前泵壳与泵壳合装。拧紧螺栓。注意装配时应将轴套、副叶轮与叶轮、填料箱与护板、涡壳、前护板之间密封的“O”圈套放置正确并压紧。

运转

1、起动:起动前应按下列步骤检查整个机组。

(1)泵应安放在牢固基础上,以承受的全部重量消除振动,拧紧全部地脚栓。

(2)管路阀门应有自己的支撑架,且应支撑牢固。泵法兰处有密封垫,拧紧连接螺栓时,应注意有的泵金属内衬高出法兰,此时螺栓应紧度合适,不能过紧,以免损坏密封垫。

(3)用手按泵转动方向转动轴,轴转动时,不应有磨擦,否则调叶轮间隙。

(4)检查电机转向,要保证泵按泵体上所标出的箭头方向转动。

(5)直联传动时,泵轴和电机轴应 对中,皮带传动时泵轴和电机轴应平行,并调整槽轮位置,使其与槽带垂直,以免引起剧烈的振动和磨损。

(6)在泵的吸入管处已装配一段可拆的短管,其长度可拆开前泵壳和更换易损件,便于泵的检修

(7)轴封检查:填料密封泵应检查轴封水量,水压是否合适,调节轴封水,从填料压盖处的泄漏量以一滴滴渗出为好,填料太紧,轴套易发热,同时耗费功率,填料太松则液体泄漏量太大,轴封水压一般高于泵出口压力0.35,轴封水量一般建议按不同型号在0.15L/S-2.1L/S选择。

2、运转

(1)运转中应定期检查轴封水的压力和流量及时调节填料盖或更换填料,以保证始终有少量的清洁水通过轴。

(2)定期检查轴承组件运转情况,润滑脂的不足或过多,会导致轴承工作中温升增大,磨损加快,故润滑脂的填充量要适度。一般以填充量占轴承与轴承压盖空间的1/3--1/2为宜。润滑脂2000小时更换一次。

(3)泵性能随着叶轮与护板间隙的增大而变坏,效率降低,故应及时将叶轮向前调整,以保持一定间隙,使泵能保持在高效运行,当泵磨损到不能满足系统需要时,应更换易损件,定时拆检泵,估计易损件寿命,以免承磨件失效时对系统产生严重后果。

3、停泵

停泵前就尽可能使泵抽送一会清水,以清洗流经泵内的渣浆,然后依次关闭泵、闸门、填料轴封水和轴承体的冷却水。

维护保养

要使泵能安全运行,寿命长,必须注意日常的维护,维护保养应注意以下几个方面:

1、轴封的维护

填料轴封泵要定期检测密封水压和水量,要始终保持少量清洁水沿轴流过了,定期调填料压盖,检查填料并定期更换填料,轴封水压,轴封水量应符合上述(轴封检查)要求。

2、叶轮的调节

为了保证泵高效运转,就必须及时调整叶轮与前护板的间隙,调节叶轮间隙时 停泵,松开压紧轴承盒的螺栓,松开调整螺母,使轴承组件向前移动,同时用手转动轴按泵的转动方向旋转,直到叶轮与前护板磨擦为止,再用调整螺栓使转子后移,记下前后移动间隙,平均分配在叶轮前后护板之间,达到叶轮与前护板、后护板之间间隙相等为止并将两防尘盘调紧,紧固在轴上。调整后,在再次起动前须重新检查叶轮转动是否正常,轴承组件压紧螺栓是否拧紧,然后再起动泵。

3、轴承润滑

轴承组件在装配时,若装配正确,润滑油适量,维修及时,运输寿命会较长,维修人员应定期检修轴承组件,检查轴承及润滑油的情况,在运转中须定期添加或更换润滑油,间隔时间及注入的量与泵的转速、轴承规格、连续工作时间、泵的停开次数,周围环境和运转温度等许多因素有关,因此须逐渐积累经验,合理及时地加润滑油。

4、备用泵应每周将轴转动1/4圈,以使轴承均匀地承受静载荷和外部振动。

| 型号 | 扬程(m) | 流量(m3/h) | 转速(r/min) | 必须汽蚀余量(m) | 效率(%) | 配用电机 | |

| 型号 | 功率(kw) | ||||||

| GMZ40-10-15 | 10.6 | 8 | 1420 | 3.5 | 38 | Y100L2-4 | 3 |

| 10 | 15 | 48 | |||||

| 9.7 | 18 | 50 | |||||

| GMZ50-15-15 | 16 | 8 | 1450 | 3.5 | 40 | Y100L2-4 | 3 |

| 15 | 15 | 50 | |||||

| 13 | 18 | 49 | |||||

| GMZ50-60-80 | 65 | 45 | 2950 | 4.2 | 40 | Y200L1-2 | 30 |

| 60 | 80 | 50 | |||||

| 53 | 95 | 50 | |||||

| GMZ50-80-60 | 85 | 30 | 2950 | 3.5 | 38 | Y200L2-2 | 37 |

| 80 | 60 | 50 | |||||

| 70 | 72 | 49 | |||||

| GMZ65-15-40 | 16 | 20 | 970 | 4.5 | 35 | Y160L-6 | 11 |

| 15 | 40 | 50 | |||||

| 13.2 | 50 | 47 | |||||

| GMZ65-20-40 | 24 | 25 | 1460 | 4.5 | 43 | Y160L-4 | 15 |

| 22 | 40 | 59 | |||||

| 21 | 80 | 61 | |||||

| GMZ65-20-80 | 25.1 | 40 | 1460 | 4 | 58 | Y180M-4 | 18.5 |

| 24.4 | 80 | 72 | |||||

| 19.7 | 100 | 69.6 | |||||

| GMZ65-30-10 | 32 | 5 | 1460 | 3.5 | 30 | Y132M-4 | 7.5 |

| 30 | 10 | 38 | |||||

| 29 | 12 | 42 | |||||

| GMZ65-30-70 | 37.7 | 35 | 1470 | 4 | 34 | Y180M-4 | 18.5 |

| 34 | 70 | 52 | |||||

| 32 | 85 | 54 | |||||

| GMZ80-30-80 | 35 | 40 | 1470 | 4 | 44 | Y180M-4 | 18.5 |

| 34 | 80 | 55 | |||||

| 30 | 100 | 57 | |||||

| GMZ80-20-110 | 26 | 60 | 1470 | 4.5 | 64.8 | Y180M-4 | 18.5 |

| 22 | 110 | 70 | |||||

| 20.6 | 130 | 72 | |||||

| GMZ100-50-120 | 55 | 60 | 1480 | 4.5 | 34 | Y225S-4 | 37 |

| 51 | 120 | 52 | |||||

| 49 | 140 | 53 | |||||

| GMZ100-18-170 | 21 | 90 | 970 | 4.5 | 54 | Y200L2-6 | 22 |

| 16 | 170 | 56 | |||||

| 14.5 | 200 | 60 | |||||

| GMZ100-24-120 | 26.8 | 60 | 980 | 4 | 43 | Y225M-6 | 30 |

| 24 | 120 | 62 | |||||

| 23 | 140 | 66 | |||||

| GMZ100-25-200 | 30 | 100 | 1470 | 4.8 | 65.5 | Y200L-4 | 30 |

| 25 | 200 | 84.6 | |||||

| 22 | 220 | 78.5 | |||||

| GMZ100-27-140 | 31 | 70 | 1480 | 4.5 | 53 | Y180L-4 | 22 |

| 27 | 140 | 63 | |||||

| 24 | 170 | 62 | |||||

| GMZ100-30-80 | 34.2 | 40 | 970 | 3.5 | 35 | Y200L2-6 | 22 |

| 32.2 | 80 | 55 | |||||

| 30.2 | 100 | 39.5 | |||||

| GMZ100-30-140 | 35.5 | 80 | 1480 | 3.8 | 41 | Y200L-4 | 30 |

| 33.7 | 140 | 54.4 | |||||

| 33 | 160 | 56 | |||||

| GMZ100-30-200 | 34 | 100 | 1480 | 4.8 | 53 | Y225S-4 | 37 |

| 30 | 200 | 64 | |||||

| 28 | 240 | 63 | |||||

| GMZ100-35-250 | 38 | 130 | 1480 | 5 | 54 | Y250M-4 | 55 |

| 35 | 250 | 68 | |||||

| 28 | 300 | 71 | |||||

客服热线:

客服热线:

&tel=18908476722&work=86-0731-85018184&email=&org=长沙东方工业泵厂&adr=中国湖南省长沙市雨花区中国 湖南 长沙 浏阳市 镇头镇西满新街&url=https://www.zghbw.net/index.php?homepage=dfpump)